|

最新記事

|

|

ドリルの性能や被削材の特性を評価するために、一定の加工条件(工具、被削材、穴深さ、使用機械、クーラント供給方法など)のもとで切削条件(切削速度、送り量)を変えた場合の工具寿命を求める試験を行うことがあります。

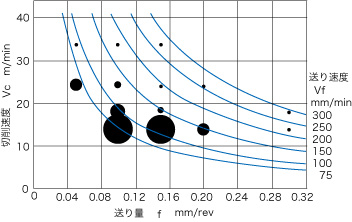

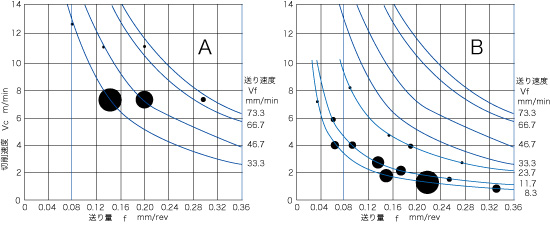

また、材料成分の改良、切削油剤の見直し、加工機械の選定などで最適な切削条件をさぐるために行うこともあります。 ハイスドリルによるステンレス鋼SUS304の加工事例を紹介します。  被削材SUS304、ドリルφ6.0mm GSD6.0、穴深さ20mm、通り穴、水溶性切削油剤 被削材SUS304、ドリルφ6.0mm GSD6.0、穴深さ20mm、通り穴、水溶性切削油剤黒丸の大小はドリル寿命の大小、水色の曲線は加工能率曲線。大きな黒丸2つは切削長25mで中止。 切削速度15m/min、送り量0.12mm/rev(直径比2%)前後が最適条件のようです。 穴深さは約3L/Dでした。加工条件よりも深い穴加工の場合には、この最適値よりも切削速度を下げたほうがよいかもしれません。 同じ材料で、硬さも大きく異なることもなく、成分の違いによって被削性が大きく変わってしまうことが難削材といわれているものにみられます。 高マンガン鋼の加工事例を紹介します。 ノンコートのハイスドリルによる事例です。  A:高マンガン鋼(C0.17%,Mn24% HB223) B:高マンガン鋼(C0.7%,Mn16% HB209) φ10mmスタブタイプのコバルトドリル、穴深さ38mm、不水溶性切削油剤、通り穴 高マンガン鋼は非磁性体で強磁場が生ずる装置、構造体に利用されています。 強度が高く、加工硬化性が大きく、靭性に富むため、ドリル加工では大きなせん断応力が発生する難削材です。 紹介した事例のように、同じ材料のような場合でも材料ごとに試削りをしてみないと正確にはわからないこともあります。 試削りして、寿命のピーク点を外さないようにしてください。 ところで、ノンコートのハイスドリルでも、ドリルの選定(ショートタイプの高剛性ドリル)を外さなければ、難削材であってもそこそこ加工は可能であることが伺えます。

| http://nachi-tool.jp/blog/index.php?e=150 |

| ドリル::その他 | 2012年05月02日 05:31 PM | |