|

最新記事

|

|

ドリルの性能や被削材の特性を評価するために、一定の加工条件(工具、被削材、穴深さ、使用機械、クーラント供給方法など)のもとで切削条件(切削速度、送り量)を変えた場合の工具寿命を求める試験を行うことがあります。

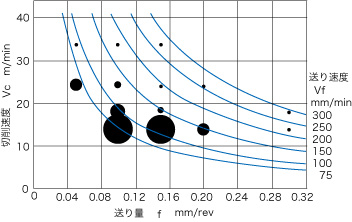

また、材料成分の改良、切削油剤の見直し、加工機械の選定などで最適な切削条件をさぐるために行うこともあります。 ハイスドリルによるステンレス鋼SUS304の加工事例を紹介します。  被削材SUS304、ドリルφ6.0mm GSD6.0、穴深さ20mm、通り穴、水溶性切削油剤 被削材SUS304、ドリルφ6.0mm GSD6.0、穴深さ20mm、通り穴、水溶性切削油剤黒丸の大小はドリル寿命の大小、水色の曲線は加工能率曲線。大きな黒丸2つは切削長25mで中止。 切削速度15m/min、送り量0.12mm/rev(直径比2%)前後が最適条件のようです。 穴深さは約3L/Dでした。加工条件よりも深い穴加工の場合には、この最適値よりも切削速度を下げたほうがよいかもしれません。 同じ材料で、硬さも大きく異なることもなく、成分の違いによって被削性が大きく変わってしまうことが難削材といわれているものにみられます。 高マンガン鋼の加工事例を紹介します。 ノンコートのハイスドリルによる事例です。  A:高マンガン鋼(C0.17%,Mn24% HB223) B:高マンガン鋼(C0.7%,Mn16% HB209) φ10mmスタブタイプのコバルトドリル、穴深さ38mm、不水溶性切削油剤、通り穴 高マンガン鋼は非磁性体で強磁場が生ずる装置、構造体に利用されています。 強度が高く、加工硬化性が大きく、靭性に富むため、ドリル加工では大きなせん断応力が発生する難削材です。 紹介した事例のように、同じ材料のような場合でも材料ごとに試削りをしてみないと正確にはわからないこともあります。 試削りして、寿命のピーク点を外さないようにしてください。 ところで、ノンコートのハイスドリルでも、ドリルの選定(ショートタイプの高剛性ドリル)を外さなければ、難削材であってもそこそこ加工は可能であることが伺えます。

| http://nachi-tool.jp/blog/index.php?e=150 |

| ドリル::その他 | 2012年05月02日 05:31 PM | |

|

ドリル加工前に、位置決め精度を確保したり、穴拡大を抑えたり、ドリルの食いつき性をよくするためにセンタリングを施します。タップ加工のための面取りとセンタリングを兼ねて施すこともあります。

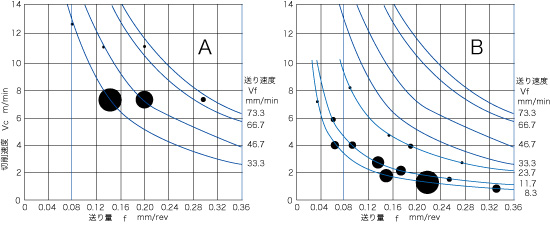

一般的に、ドリルの先端角に対してセンタリングの面取角は同じか大きくするようにするといわれます。同じ意味で、前述のタップ加工用の面取りを兼ねたセンタリングはドリル加工にとって好ましくないとしておすすめしておりません。 使用される機械、ホルダー、加工材料の形状や表面性状などいろいろな要因によって、面取角やセンタリングの大きさの影響を受ける場合もあり、受けない場合もあります。 なんらかの不具合を想定して、センタリングを意図的に大きく偏芯させてドリリングした場合に、穴精度にどのような影響があるのか実験してみましたので紹介します。 ドリル先端角135°に対してセンタリングの面取角を90°、140°。センタリング径がドリル径よりも大きい場合と小さい場合。0.5mmni芯ずれさせてセンタリング加してみました。 結果は、穴の芯ずれ量、穴拡大量ともに90°が大きく、140°はどちらも良好。 センタリング径を小さくすることで、90°でも穴拡大量はおさえられる結果となりました。面取角をドリル先端角と同等又は大きくできない場合には、センタリング径を小さくすることで、ドリル加工の不安定要因を少し取り除けられるようです。  センタリングには、当社のAGスターティングドリルをおすすめします。 140°を含め、4S種類の面取角をラインアップしております。 AGスターティングドリルのカタログはここ AGスターティングドリルの加工事例はここ

| http://nachi-tool.jp/blog/index.php?e=132 |

| ドリル::その他 | 2011年09月27日 03:42 PM | |

|

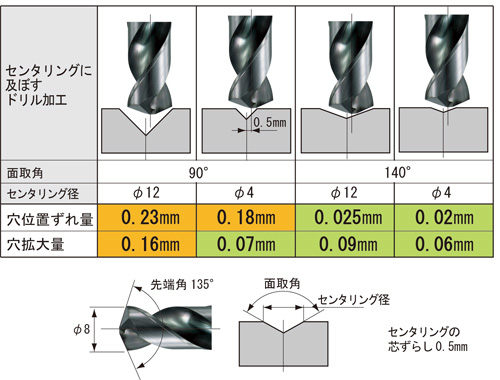

SUS304の深穴加工の切りくずを整理していて面白い切りくずを見つけました。

どちらも長い切りくずです。 問題解決のための方策の参考に推論してみました。  左図は、いわゆる伸びた切りくずです。髭のような細長い切りくずも発生しています。 右図は、よくみるといくつもの小さな切りくずが圧着してつながっているようです。 どちらも切りくず処理の問題が発生しそうです。 左図は、オイルホールドリルで内部給油することで、加工点の切削温度を下げることや切削速度を高めて、切りくず流出速度を上げることでカールし易い切りくずになるかもしれません。 右図は、切りくずが小さく分断されているにもかかわらず、切りくず流出速度に対して、排出が遅いために、ドリル溝内で圧着しているようです。切削速度を下げるか、ステップ送りの間隔を短くする必要があります。 切りくずつまりによるドリル折損の危険性が高いとみるべきです。

| http://nachi-tool.jp/blog/index.php?e=126 |

| ドリル::その他 | 2011年07月27日 08:05 AM | |

|

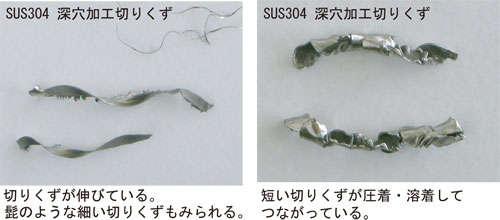

送り速度と切りくず変化の事例を紹介します。

送り速度が低すぎると切りくず処理性が低下することや ドリルの直進性も低下し、加工精度も悪くなることがあります。 また、高すぎると切削温度の上昇や振動・欠け誘発の危険性も高まります。 加工材料の被削性、ドリルの品種、ドリルの剛性、加工深さ、 ステップサイクル、ドリル刃先へのクーラント供給、 縦型か横型か、ドリル回転かワーク回転か、 いろいろな要素が関係するために、最適な加工方法を一概に断定することは難しく、 ケースごとに最善な解決手段をみつけて、ひとつひとつ改善していくことになります。 問題解決の糸口を見つけるために、 問題点のイメージ化、推測の幅を広げる事例として参考ください。 使用ドリル:標準ストレートドリル 直径10mm 被削材:S50C 切削速度:15m/min (480min-1) 穴深さ:30mm 水溶性切削油剤 送り速度: 1.24mm/min (0.05mm/rev) 0.5% 直径比 2.48mm/min (0.1mm/rev) 1% 直径比 3.95mm/min (0.2mm/rev) 2% 直径比 4.143mm/min (0.3mm/rev) 3% 直径比 5.190mm/min (0.4mm/rev) 4% 直径比 続き▽

| http://nachi-tool.jp/blog/index.php?e=125 |

| ドリル::その他 | 2011年06月27日 03:24 PM | |

|

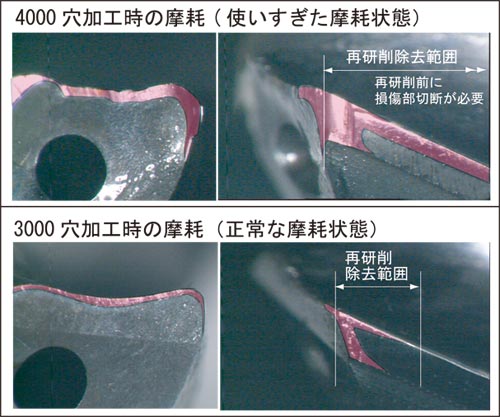

加工が可能であるからと、使いすぎてしまうと大きな摩耗の進行により、再研削時に除去する損傷部が大きくなって、再研削回数を減らしてしまうことがあります。

再研削寿命を考慮した適切な使用が、トータルコストの改善につながることがあります。 超硬コーティングドリルの加工事例です。 ドリル径8.0mm 穴あけ深さ24mm 被削材S50C 4000穴加工時と3000穴加工時のドリル摩耗を比較してみます。 4000穴がほぼ工具寿命とみられます。 ところで、再研削を行う場合には、ここまで使ってしまうと再研削除去量は、この事例では6mmとなり、再研削前に損傷部の切断作業が必要になりました。再研削費が高くなる上に、再研削回数も激減することになります 3000穴加工までは正常な摩耗状態です。この時点で再研削を行うと、除去量が1mm程度で済み、多くの再研削回数を得ることができます。  再研削寿命を見極める適切な使用管理と新品性能が維持できるメーカ仕様の再研削・再コートでによって、工具を使い切ることがコスト削減につながります。 再研削・再コートについては こちらから

| http://nachi-tool.jp/blog/index.php?e=119 |

| ドリル::その他 | 2011年05月28日 09:00 AM | |

|

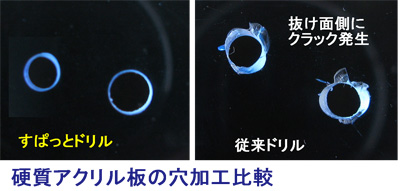

厚みが1mm以下の薄い鋼板の穴あけは、裏ばりが大きくなり、穴あけ作業は意外と大変です。

その都度、鋼板の上下面にあて板を敷いて、穴あけをする工夫が必要でした。 すぱっとドリルは、貫通時の衝撃が小さいために、バリを小さく抑えることができ、薄板でも直接穴あけが可能です。  さらに、硬質アクリルのような、衝撃による欠け、割れが発生しやすい材料には、専用の工具を使うか、衝撃を小さくするように慎重な作業が必要でしたが、すぱっとドリルを使うことで欠け、割れの心配がなくなりました。 さらに、硬質アクリルのような、衝撃による欠け、割れが発生しやすい材料には、専用の工具を使うか、衝撃を小さくするように慎重な作業が必要でしたが、すぱっとドリルを使うことで欠け、割れの心配がなくなりました。 手持ち充電ドリルドライバーによる穴あけ加工の比較です。 手持ち充電ドリルドライバーによる穴あけ加工の比較です。薄板加工では、従来ドリルでは、穴をあけるというよりも突き破ってしまうという状況でした。 すぱっとドリルでは、抜け際に裏面から傘状の切りくずが取れます。  アクリル板の穴あけ比較です。 アクリル板の穴あけ比較です。従来ドリルでは、ていねいに加工してもクラックが入ってしまいます。また、アクリル板が大きく破断することがあり、危険な作業となります。 すぱっとドリルでは、スムーズにきれいな穴があけられます。 カタログは

| http://nachi-tool.jp/blog/index.php?e=113 |

| ドリル::その他 | 2011年03月27日 08:50 PM | |

|

薄板用すぱっとドリルが8月より新発売になります。

従来の鉄工用ドリルによる鋼板の穴あけでは、抜けバリが大きく、いびつな穴形状になる問題がありました。 すぱっとドリルは、刃先中心に食い付き性を良くするために小さな山を設けたフラットタイプのドリルです。 この刃先形状により、抜けバリの発生を抑えます。 さらに、ドリル外周部のガイド性を良くすることで真円に近い良好な穴に加工できます。 すぱっとドリルは、薄板鋼板の穴加工用途が多いインパクトドライバーや充電式ドリルドライバーの利用にあわせて、六角軸シャンクを採用しています。 2.0mmから10.0mmまで42サイズを1本入りパックで発売します。

| http://nachi-tool.jp/blog/index.php?e=95 |

| ドリル::その他 | 2010年07月13日 03:09 PM | |