|

最新記事

|

|

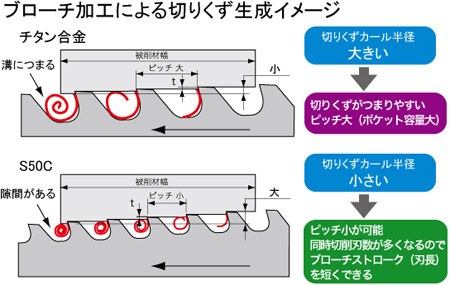

ブローチによる切りくずを入手しました。シンプルな切りくず形状なので被削性の違いがよくわかる事例です。また、ブローチ加工の切りくず生成を簡略化して作図してみました。

ドリルやエンドミル加工は、切削速度や切り込み量、送り量を調整しながら最適な切削条件を調整します。しかし、ブローチ加工では切り込み量や送り量に相当する条件をブローチ設計時において決められてしまい、後で調整することは非常に難しくなります。ここではブローチ設計についての留意点について少しご紹介します。   画像の切りくずの高さ(使用したブローチの刃幅)は違いますが、ほぼ同等のブローチで、切削条件も同等で加工したチタン合金と炭素鋼S50Cの切りくずを並べてみました。S50Cは小さくきれいにカールしていますが、チタン合金のカールは大きく、断面で比較すると4倍以上の大きさになっています。強制的に曲げられているようです。また、切りくずの外側は光沢面になっています。切りくずが大きいと何が問題なのか、具体的に説明してみます。 それぞれの被削材によるブローチ加工の切りくず生成をイメージを作図してみました。 溝のスペースいっぱいにカールしたチタン合金の場合には、加工後の切りくず除去方法が問題になりそうです。最適なチップスペースを確保することはもちろんのこと、排出性のよいブローチの溝形状や排出性のよい切りくず形状を考慮した切刃の配列、切り込み方法の検討が必要になってきます。これはブローチ加工の工程設計やマシンのパフォーマンスを含めた総合的な面から検討を要することになります。S50Cの例では、ピッチを若干小さくしてもチップスペースには十分な余裕があります。ブローチの取り代が大きくなったり、マシンストロークに制限があってもブローチ設計において対応の自由度は大きいといえます。   左は、曲線部のフォームを仕上げたチタン合金の切りくずの例です。 ブローチ設計においては、どのような材料でどのようなフォームの時にはどのような切りくずが発生するのか、熟知しておかなければなりません。そして、切りくず生成をコントロールすることがポイントになります。

| http://nachi-tool.jp/blog/index.php?e=143 |

| その他工具 | 2011年12月28日 09:18 AM | |