|

|

最新記事

|

加工スピードを体感 加工の様子をモニターで映し出し   加工面を機上で観察 ステンレス鋼の深穴加工ワークを観察 6月初旬にツールセミナーを当社のマシナリーステージで実施しました。 取材しましたので、その一部を紹介いたします。 当社では、セミナー参加者に対して、事前に困っている事例についてのご質問、ご意見を頂き、セミナー開催までに、ご質問に対する回答を準備しております。 その中から何点かお困りの事例を再現し、実演のなかで、改善案を提案させていただいています。 当日の実演では、それらのお困り事例や、多機能な穴加工工具、ステンレス鋼の高速深穴加工、防振型高能率加工工具の紹介をいたしました。 アクアドリルEXフラットの幅広い加工ができることを理解できた 自分たちがかかえる問題に対して実践していただいて大変わかりやすかった 現場スタッフにも参加させたい 事例解決の内容が具体的でよかった 実演結果をその場で評価し、回答を頂けた 実演内容の詳細については、別途順次ご紹介いたします。

| http://nachi-tool.jp/blog/index.php?e=122 |

| 展示会・セミナー | 2011年06月22日 03:13 PM | |

|

| http://nachi-tool.jp/blog/index.php?e=121 |

| エンドミル::GSX MILL | 2011年06月06日 05:20 PM | |

|

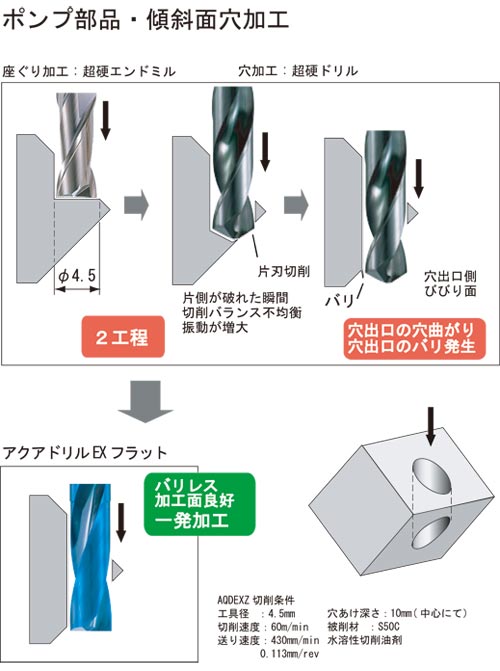

ポンプ部品に斜めからの通し穴加工があります。穴加工にとっては、入口、出口ともに傾斜面になります。

入口側は、エンドミルで座ぐり、ドリルで穴加工をしていましたが、出口側のドリルの肩が一部破れるところまで加工が進むと振動が大きくなってしまいました。 切削バランスが不均衡となり、穴曲がりや加工面粗さが大きくなり、バリも発生するネック工程でした。 傾斜面でも加工が可能なアクアドリルEXフラットを提案することで、1工程ですみ、穴の加工精度向上、バリの抑制ができるようになりました。

| http://nachi-tool.jp/blog/index.php?e=120 |

| ドリル::アクアドリルEXフラット | 2011年05月28日 09:01 AM | |

|

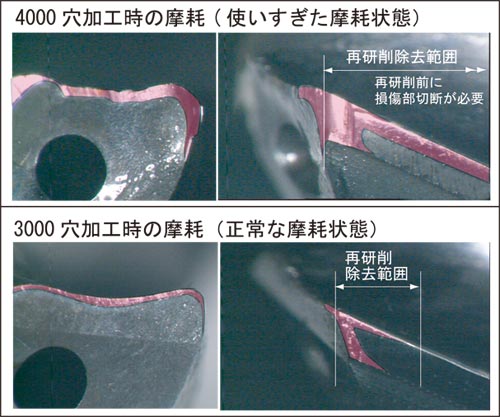

加工が可能であるからと、使いすぎてしまうと大きな摩耗の進行により、再研削時に除去する損傷部が大きくなって、再研削回数を減らしてしまうことがあります。

再研削寿命を考慮した適切な使用が、トータルコストの改善につながることがあります。 超硬コーティングドリルの加工事例です。 ドリル径8.0mm 穴あけ深さ24mm 被削材S50C 4000穴加工時と3000穴加工時のドリル摩耗を比較してみます。 4000穴がほぼ工具寿命とみられます。 ところで、再研削を行う場合には、ここまで使ってしまうと再研削除去量は、この事例では6mmとなり、再研削前に損傷部の切断作業が必要になりました。再研削費が高くなる上に、再研削回数も激減することになります 3000穴加工までは正常な摩耗状態です。この時点で再研削を行うと、除去量が1mm程度で済み、多くの再研削回数を得ることができます。  再研削寿命を見極める適切な使用管理と新品性能が維持できるメーカ仕様の再研削・再コートでによって、工具を使い切ることがコスト削減につながります。 再研削・再コートについては こちらから

| http://nachi-tool.jp/blog/index.php?e=119 |

| ドリル::その他 | 2011年05月28日 09:00 AM | |

|

好評を頂いておりますアクアドリルEXフラットが、在庫寸法を拡充して販売しています。

2.0mmから20.0mmまでのサイズのうち、2.0mmから12.0mmまでが完全に0.1mm 飛び寸法として標準在庫となりますので、用途を広げてご使用いただけるようになります。 拡充した在庫寸法を含めた寸法表は こちらから

| http://nachi-tool.jp/blog/index.php?e=118 |

| ドリル::アクアドリルEXフラット | 2011年05月25日 10:34 AM | |

|

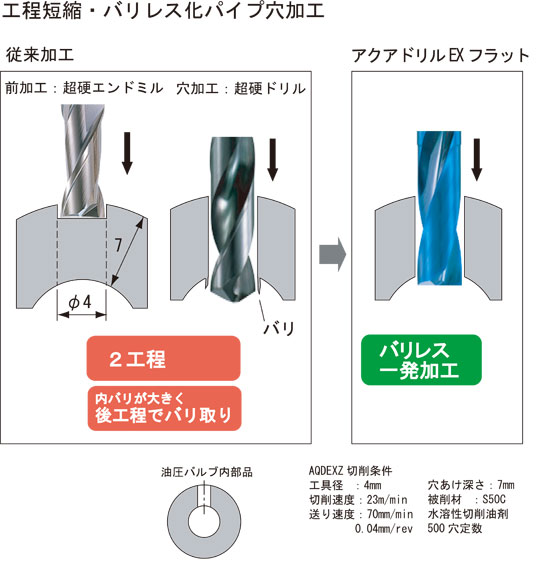

油圧バルブ部品の円筒面に小径の穴加工があります。

エンドミルで座ぐり、ドリルで穴加工の2工程で加工していました。 また、内面にバリが大きく残るために、後工程でバリ取り作業も入れていました。 一発加工ができるアクアドリルEXフラットを提案することで、穴加工が1工程ですみ、工具費も安くなりました。 また、バリも小さいため、バリ工程も省略できました。

| http://nachi-tool.jp/blog/index.php?e=116 |

| ドリル::アクアドリルEXフラット | 2011年04月25日 09:00 AM | |

|

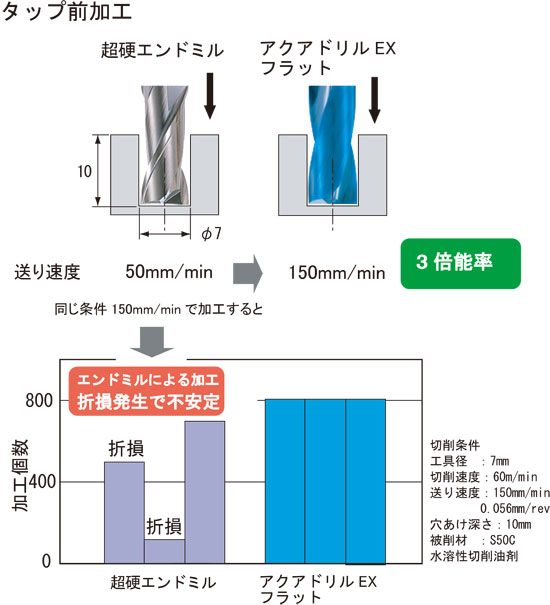

アクアドリルEXフラットの採用事例について紹介します。

薄肉のタップ前加工において、有効ねじ長さを確保するために、穴底面がフラットで図面指示されています。 従来はエンドミルで穴あけをしていたが、能率を上げることができませんでした。 穴あけ性能の高いアクアドリルEXフラットで加工したところ、加工能率を3倍に上げることができたという事例です。 試しにエンドミルでも条件を高めて加工してみましたが、早期にエンドミルが欠損したためアクアドリルEXフラットに切り換えていただきました。 穴あけ性能がよいアクアドリルEXフラットだから安定した高能率加工が実現できます。

| http://nachi-tool.jp/blog/index.php?e=115 |

| ドリル::アクアドリルEXフラット | 2011年04月25日 08:50 AM | |