|

|

最新記事

|

|

アクアドリルEXやGSX MILLVLなどの動画リストです。

アクアドリルEX ●アクアドリルEXの優れた切りくず排出性 ●アクアドリルEXレギュラによるSS400のウェット加工 ●アクアドリルEXレギュラによるNAK80(40HRC)のドライ加工 ●アクアドリルEXオイルホール 紹介 ●アクアドリルEXフラット 紹介 AGスターティングドリル ●AGスターティングドリル 紹介 GSX MILL ●GSX MILLのSKD材(53HRC)の高速Dry加工 ●GSX MILLのS50C生材ウェット加工 ●GSX MILL 4枚刃溝加工における安定した切りくず排出性 ●GSX MILL ラフィング 紹介 ●GSX MILL VL Ti・SUS 紹介 ●GSX MILL VL 紹介

| http://nachi-tool.jp/blog/index.php?e=131 |

| その他・資料 | 2011年08月27日 01:29 PM | |

|

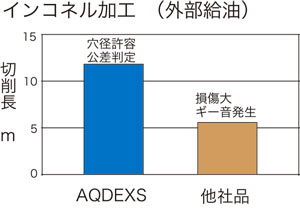

超硬コーティングドリルのアクアドリルEXスタブは

中低速から高速までの広い領域で安定した高能率加工ができるドリルです。  このアクアドリルEXスタブ/AQDEXSでニッケル基の耐熱合金インコネル718を 加工した事例を紹介します。 実は、カタログ(NACHI切削工具2011)には、 このドリルは耐熱合金にはおすすめしないように記載されていますが、 事例では、十分に加工が可能であることがわかります。  インコネル718(42HRC) 油性切削剤 AQDEXS0850 (他社品 超硬コーティングドリル) 直径 8.5mm 切削速度 12m/min 送り速度 50mm/min(0.11mm/rev) 深さ 18mm ステップなし (止まり穴) 1.切削速度は低速で 2.油性切削油剤を使用 3.送り速度は低すぎない程度の条件 以上で行えば、外部給油のドリルでも加工が十分可能です。

| http://nachi-tool.jp/blog/index.php?e=128 |

| ドリル::アクアドリルEX | 2011年08月10日 10:05 AM | |

|

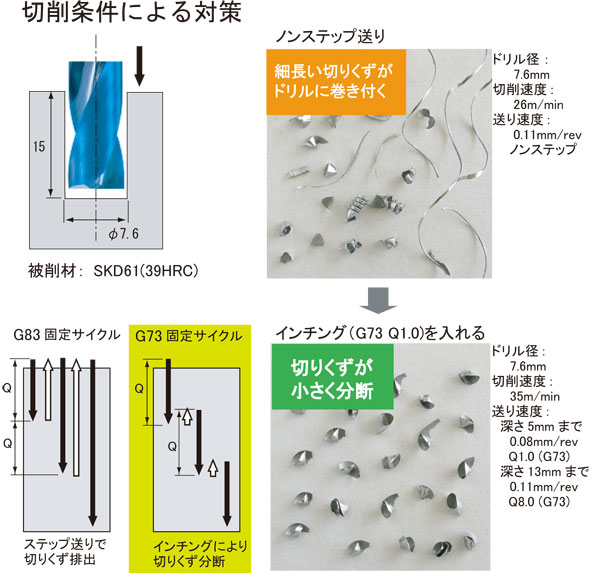

アクアドリルEXフラットを使用すると切りくずがドリルに巻き付いて作業性がわるい。

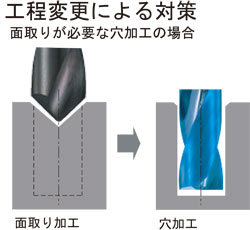

また、穴が大きく拡大するといったトラブルをみられることがありました。 今回は切りくず巻き付き対策事例を紹介します。 設備、加工条件等において、回転中のドリルが振れ回りやすいと、食い付き時にその振れをドリルが拾ってしまうことがあります。 ドリルが振れて、巻き付きやすい細長い切りくずが生成されることがあるようです。 事例では、故意に振れやすい状況を作りテストしてみました。 ノンステップで加工した場合とインチングした場合のそれぞれの切りくずを比較してみます。 食い付き時からドリル刃先がガイドされるまで、インチングすることで加工が安定し、その後の加工でも巻き付くような切りくずは発生していません。 なお、インチング時の送り速度は20~30%程度下げてください。   面取りが必要な穴の場合には、穴加工の前にスターティングドリルなどで面取り加工を先に行うことで、アクアドリルEXフラットの求心性がよくなることがあります。

| http://nachi-tool.jp/blog/index.php?e=127 |

| ドリル::アクアドリルEXフラット | 2011年07月27日 08:11 AM | |

|

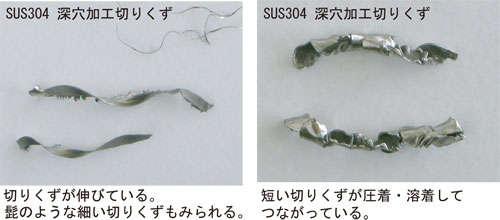

SUS304の深穴加工の切りくずを整理していて面白い切りくずを見つけました。

どちらも長い切りくずです。 問題解決のための方策の参考に推論してみました。  左図は、いわゆる伸びた切りくずです。髭のような細長い切りくずも発生しています。 右図は、よくみるといくつもの小さな切りくずが圧着してつながっているようです。 どちらも切りくず処理の問題が発生しそうです。 左図は、オイルホールドリルで内部給油することで、加工点の切削温度を下げることや切削速度を高めて、切りくず流出速度を上げることでカールし易い切りくずになるかもしれません。 右図は、切りくずが小さく分断されているにもかかわらず、切りくず流出速度に対して、排出が遅いために、ドリル溝内で圧着しているようです。切削速度を下げるか、ステップ送りの間隔を短くする必要があります。 切りくずつまりによるドリル折損の危険性が高いとみるべきです。

| http://nachi-tool.jp/blog/index.php?e=126 |

| ドリル::その他 | 2011年07月27日 08:05 AM | |

|

送り速度と切りくず変化の事例を紹介します。

送り速度が低すぎると切りくず処理性が低下することや ドリルの直進性も低下し、加工精度も悪くなることがあります。 また、高すぎると切削温度の上昇や振動・欠け誘発の危険性も高まります。 加工材料の被削性、ドリルの品種、ドリルの剛性、加工深さ、 ステップサイクル、ドリル刃先へのクーラント供給、 縦型か横型か、ドリル回転かワーク回転か、 いろいろな要素が関係するために、最適な加工方法を一概に断定することは難しく、 ケースごとに最善な解決手段をみつけて、ひとつひとつ改善していくことになります。 問題解決の糸口を見つけるために、 問題点のイメージ化、推測の幅を広げる事例として参考ください。 使用ドリル:標準ストレートドリル 直径10mm 被削材:S50C 切削速度:15m/min (480min-1) 穴深さ:30mm 水溶性切削油剤 送り速度: 1.24mm/min (0.05mm/rev) 0.5% 直径比 2.48mm/min (0.1mm/rev) 1% 直径比 3.95mm/min (0.2mm/rev) 2% 直径比 4.143mm/min (0.3mm/rev) 3% 直径比 5.190mm/min (0.4mm/rev) 4% 直径比 続き▽

| http://nachi-tool.jp/blog/index.php?e=125 |

| ドリル::その他 | 2011年06月27日 03:24 PM | |

|

ハイスコーティングドリル AG-ESドリルによるS50Cの加工切りくずをご紹介します。

AGES6.0 ドリル直径:6mm 切削速度:50m/min 送り速度:480mm/min(0.18mm/rev) 3%直径比 穴あけ深さ:18mm通し 水溶性切削油剤 被削材:S50C  均一で短かく良好な切りくず 均一で短かく良好な切りくず長い切りくずは、食い付き時、抜け際時に発生したもの 細い切りくずは、中心チゼル付近から発生した切りくずと思われる。 AG-ESドリルの詳細は

| http://nachi-tool.jp/blog/index.php?e=124 |

| ドリル::AGドリル | 2011年06月27日 02:32 PM | |

|

アクアドリルEXフラットのこれまでの加工事例は、鋼が中心でしたが、

今回は、銅合金鋳物の加工事例を紹介します。 円筒部の外周に底面がフラットの場合に、 従来、エンドミルによる座ぐり加工+ドリル加工+エンドミルによる底面加工の3工程を アクアドリルEXフラットは、材料が銅合金であっても一発で加工できました。

| http://nachi-tool.jp/blog/index.php?e=123 |

| ドリル::アクアドリルEXフラット | 2011年06月27日 02:26 PM | |