|

|

最新記事

|

|

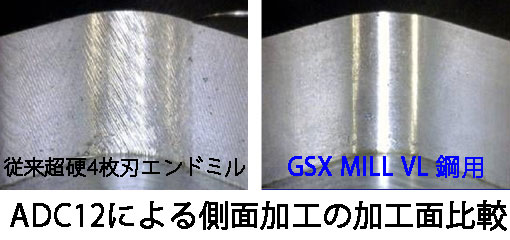

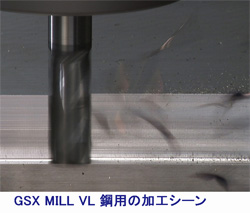

防振性の高いGSX MILL VLでアルミ鋳物(ADC12)の高能率加工をしたところ、良好な加工面が得られましたのでお知らせします。

使用したエンドミルは「鋼用」です。 切削条件 φ10 S4 切削速度160m/min (S5,000min-1) 送り速度1,000mm/min (f0.05mm/t) 切り込み量ap=15mm x ae=2mm 切削油剤:水溶性 突き出しOH=32mm, 縦型MC(BT40)

| http://nachi-tool.jp/blog/index.php?e=117 |

| エンドミル::GSX MILL | 2011年04月25日 08:05 AM | |

|

お知らせ

東北関東大震災で被災者の皆様には、こころよりお見舞い申し上げます。 NACHI不二越は、再研削・再コーティング事業の拠点として、関東地区に東日本サービスセンターを持っておりますが、生産設備に大きな被害はありませんでした。 また、計画停電に合わせた日々の就労時間の変更、 実施が見送られている休日出勤の実施などで 影響を最小限に止め、平常と変わらぬ操業をしております。 再研削・再コーティング ナチツールエンジニアリング 詳しくはこちら

| http://nachi-tool.jp/blog/index.php?e=114 |

| 再研削 | 2011年03月31日 06:35 PM | |

|

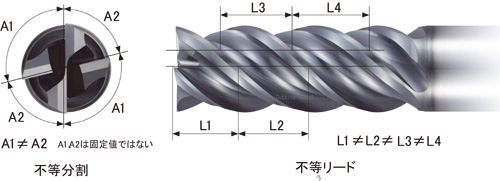

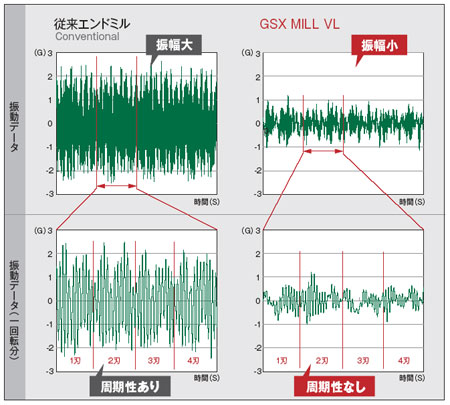

不等分割、不等リードの4枚刃超硬エンドミルGSX MILL VLは、ビビリが発生しにくく、高能率加工ができるとうたっていますが、刃溝が不等分割、不等リードにすることによって、なぜビビリが発生しにくくなるのか。

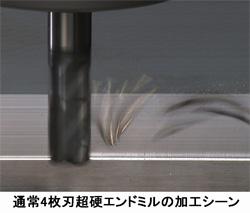

加工シーンの画像で比較説明してみます。  下図は、GSX MILL VLと通常4枚刃超硬エンドミルを同じ被削材を同じ条件で加工して切りくず飛散の様子を撮った画像です。 左図の通常エンドミルの切りくずは、一定方向に飛散しています。周期性も見て取れます。それに比べて、右図のGSX MILL VLは飛散方向が拡散しています。 一見、左図の規則正しく一定方向に切りくずが飛散していく通常エンドミルの方がきれいに見えますが、切り込み量や送り速度が高くなると切削振動が増幅されやすくなります。   SKD61(53HRC) 側面加工 GSX MILL VL 鋼用/GSXVL4-2.5D 外径10mm 切削速度75m/min、送り速度580mm (0.06mm/刃) ap 15mm 、ae 1mm 縦型マシニングセンタBT40 不等分割と不等リードの効果 不等分割:周期性を打ち消す。切りくずはの定周期に排出されません。 不等リード(不等ねじれ角):ねじれ角が違うと切削開始から切削終了までの時間に差が生じ、切りくず排出スピードが変わります。また、排出方向も変わります。 つまり、両方を兼ね備えることで切りくず排出の時間・スピード・方向を変えてしまうのです。 切削抵抗からみると切削変動を散らしているといえます。 下図は、切削振動を比較したものです。従来エンドミルには周期性は見られますが、GSX MILL VLには周期性は見られません。 右下図の1回転周期の1~4刃の切削振動は、それぞれ違った波形をとっています。 もちろん、多大な切削抵抗がかかるとGSX MILLVLでもビビリは生じます。限界がありますが、通常のエンドミルに比べると安定切削ができる範囲が格段に広がるとみてください。

| http://nachi-tool.jp/blog/index.php?e=112 |

| エンドミル::GSX MILL | 2011年03月28日 08:23 AM | |

|

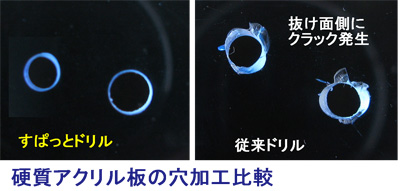

厚みが1mm以下の薄い鋼板の穴あけは、裏ばりが大きくなり、穴あけ作業は意外と大変です。

その都度、鋼板の上下面にあて板を敷いて、穴あけをする工夫が必要でした。 すぱっとドリルは、貫通時の衝撃が小さいために、バリを小さく抑えることができ、薄板でも直接穴あけが可能です。  さらに、硬質アクリルのような、衝撃による欠け、割れが発生しやすい材料には、専用の工具を使うか、衝撃を小さくするように慎重な作業が必要でしたが、すぱっとドリルを使うことで欠け、割れの心配がなくなりました。 さらに、硬質アクリルのような、衝撃による欠け、割れが発生しやすい材料には、専用の工具を使うか、衝撃を小さくするように慎重な作業が必要でしたが、すぱっとドリルを使うことで欠け、割れの心配がなくなりました。 手持ち充電ドリルドライバーによる穴あけ加工の比較です。 手持ち充電ドリルドライバーによる穴あけ加工の比較です。薄板加工では、従来ドリルでは、穴をあけるというよりも突き破ってしまうという状況でした。 すぱっとドリルでは、抜け際に裏面から傘状の切りくずが取れます。  アクリル板の穴あけ比較です。 アクリル板の穴あけ比較です。従来ドリルでは、ていねいに加工してもクラックが入ってしまいます。また、アクリル板が大きく破断することがあり、危険な作業となります。 すぱっとドリルでは、スムーズにきれいな穴があけられます。 カタログは

| http://nachi-tool.jp/blog/index.php?e=113 |

| ドリル::その他 | 2011年03月27日 08:50 PM | |

|

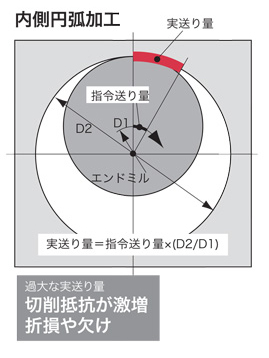

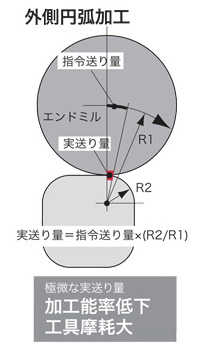

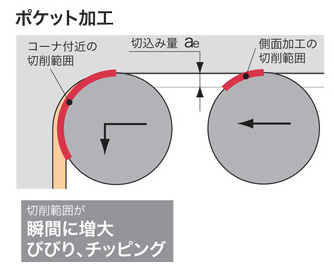

エンドミル加工では、内側円弧加工や外側円弧加工を行うことがあります。加工する円弧径に対するエンドミル径の比率によっては、エンドミルの指令送り量と加工点における実送り量との間の差異が大きくなり、思わぬトラブルを起こす場合がありますので切削条件の選定に当たっては注意が必要です。その注意点について紹介します。

「加工円径」÷「エンドミル軸中心における回転直径」の比で指令送り量に対して実送り量が大きくなります。粗加工などでは切削抵抗が激増し、エンドミルの欠けや折損をまねくことがあります。特に、エンドミル径が加工円径に近い場合には注意が必要です。  「加工コーナR」÷「エンドミル軸中心における回転半径」の比で指令送り量に対して実送り量が小さくなります。極微細な送り量は加工能率の低下以外にも早期工具摩耗にもつながりますので適正な送り速度の選定が必要です。  ポケット加工において、コーナRとエンドミル半径が同一の場合に、コーナ付近で切削抵抗が増大することがあります。エンドミルのチッピングや早期工具摩耗、びびり加工面、加工面のエンドミル食い込みなどをまねくことがあります。左図では、側面加工に対してコーナ付近では、あたかも切り込み量が2倍以上に大きくなっているような様子を示しています。

| http://nachi-tool.jp/blog/index.php?e=111 |

| エンドミル::その他 | 2011年02月23日 06:51 PM | |

|

刃先とニック形状の最適化により耐欠損性を高めたGSX MILL ラフィング/ GSXREと他社品による高能率ポケット加工のテストをしましたので紹介します。

GSXREは良好でしたが、他社品は加工初期に折損。 GSXREは、ポケット加工のような高い負荷のかかる加工にも最適であることがおわかりいただけます。   被削材はS50C (180HB)、切削速度100m/min、送り速度0.12mm/刃、切り込み量ap 10mm、ae 5mm、水溶性切削油剤、縦型MC (BT50)、ポケットサイズ40×40×20mm 写真はユーザセミナーにおいてテストしたエンドミルと加工ワークです。

| http://nachi-tool.jp/blog/index.php?e=110 |

| エンドミル::GSX MILL | 2011年02月23日 06:40 PM | |

|

| http://nachi-tool.jp/blog/index.php?e=109 |

| ドリル::アクアドリルEXフラット | 2011年01月24日 10:03 AM | |