|

最新記事

|

|

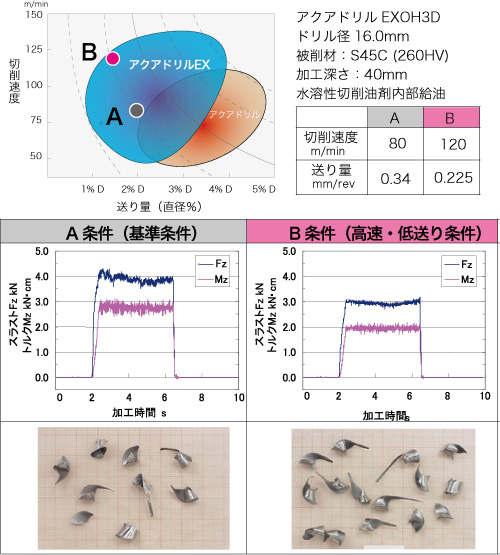

アクアドリルEXの特長を活かすことにより、あきらめていた加工が可能になるという事例を紹介します。 小型マシニングセンタ(BT30)では、連続定格負荷は小さいうえに、ドリル径が大きくなると低速回転域(同じ切削速度であれば、ドリル径が大きくなると回転数は小さくなる)では、許容できる負荷はさらに小さくなります。 大径ドリルは通常加工条件では主軸負荷が過大となるために、使用サイズは限られていました。 アクアドリルEXは、刃先形状と溝形状を改良することにより切削抵抗の低減をはかったドリルです。 また、高速高送りから低速低送りまで広い切削領域で安定加工を可能にしています。 小型マシニングセンタでアクアドリルEXを使用する場合に、高速・低送り切削条件へシフトすることにより、主軸負荷を低減し、使用できるドリル径の範囲を広げることができることもあります。 下図の切削条件適用領域図は炭素鋼(S50C相当)生材を想定したものです。 アクアドリルEXの切削条件適用領域内で、加工能率を変えないで切削条件をシフトした場合の小型マシニングセンタ(BT30)における加工事例です。

| http://nachi-tool.jp/blog/index.php?e=145 |

| ドリル::アクアドリルEX | 2012年02月03日 09:00 AM | |

|

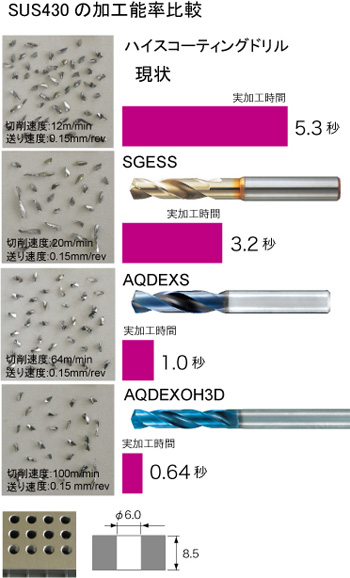

被削材SUS430穴の加工能率を比較した事例を紹介します。

SUS430は、いわゆる18クロームステンレスといわれているフェライト系ステンレス鋼です。耐熱性・耐食性はSUS304よりは劣りますが、ほどほどに備えています。SUS304は非磁性ですが、SUS430は磁性です。磁石につきます。また、SUS304と同様に熱処理による焼きは入りません。SUS304に比べて価格は安く、溶接は可能で、被削性がよいために自動車部品、化学設備などいろいろなところで使用されています。  現在お客様で使用されているハイスコーティングドリルに対して、工具を交換することでどれだけの加工能率を上げられるかテストした事例です。SGESS、アクアドリルEXスタブ、アクアドリルEXオイルホールを使って切りくずの様子も踏まえて比較してみます。1回転当たりの送り量を固定したテストでもAQDEXSで現状の5倍以上、AQDEXOH3Dならば8倍以上になります。 アクアドリルEX、アクアドリルEXオイルホールについては こちらから アクアドリルEXシリーズのカタログは こちらから

| http://nachi-tool.jp/blog/index.php?e=142 |

| ドリル::アクアドリルEX | 2011年12月28日 08:55 AM | |

|

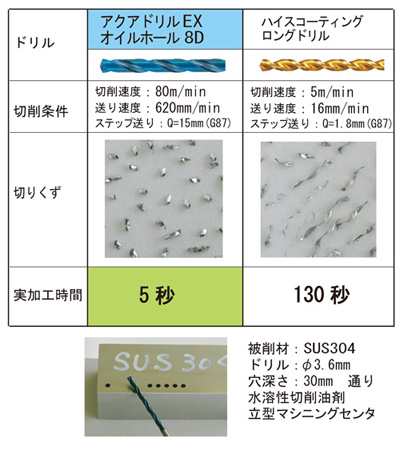

切れ味良好で耐熱性、耐摩耗性に優れた超硬コーティングのアクアドリルEXオイルホールドリルによるステンレス鋼の高能率深穴加工の事例を紹介します。 従来のハイスドリル加工は、外部給油では刃先へ切削油剤を十分に供給ができないために、低速・低送りを強いられ、切りくず処理性の悪い切りくず生成のために、こまめなステップ送りを必要としました。そのため、加工能率を上げられない加工のひとつでした。 アクアドリルEXオイルホールドリルを使用することにより、従来の加工とは比較にならない高能率加工を可能にします。  アクアドリルEXオイルホールドリルのカタログはここ アクアドリルEXオイルホールドリルによるステンレス鋼のその他の加工事例はここ

| http://nachi-tool.jp/blog/index.php?e=133 |

| ドリル::アクアドリルEX | 2011年09月27日 04:01 PM | |

|

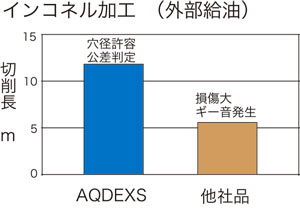

超硬コーティングドリルのアクアドリルEXスタブは

中低速から高速までの広い領域で安定した高能率加工ができるドリルです。  このアクアドリルEXスタブ/AQDEXSでニッケル基の耐熱合金インコネル718を 加工した事例を紹介します。 実は、カタログ(NACHI切削工具2011)には、 このドリルは耐熱合金にはおすすめしないように記載されていますが、 事例では、十分に加工が可能であることがわかります。  インコネル718(42HRC) 油性切削剤 AQDEXS0850 (他社品 超硬コーティングドリル) 直径 8.5mm 切削速度 12m/min 送り速度 50mm/min(0.11mm/rev) 深さ 18mm ステップなし (止まり穴) 1.切削速度は低速で 2.油性切削油剤を使用 3.送り速度は低すぎない程度の条件 以上で行えば、外部給油のドリルでも加工が十分可能です。

| http://nachi-tool.jp/blog/index.php?e=128 |

| ドリル::アクアドリルEX | 2011年08月10日 10:05 AM | |

|

| http://nachi-tool.jp/blog/index.php?e=107 |

| ドリル::アクアドリルEX | 2011年01月13日 09:21 AM | |

|

すべてのドリルにおいて、もっとも長寿命を確立する切削条件、もっとも穴精度が安定する切削条件など、必ず最適な使用方法があります。

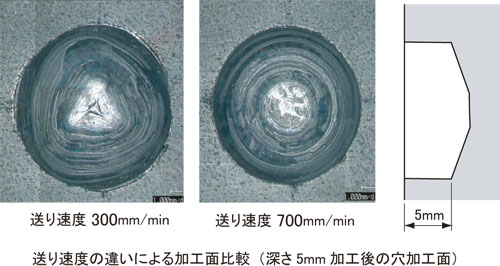

今回、紹介するのは、切削条件によって穴精度が悪くなることを示した例です。  ドリル径10mm、回転数2,800min-1(88m/min)、送り速度700mm/minと300mm/minにて加工した穴tの写真です。ドリルはアクアドリルEXスタブを使用。 どちらも、穴深さ5mmまで加工し、穴の口元から穴の底面を覗いたものです。 送り速度300mm/minの写真中央部に三角形がみられます。ドリル中心のチゼルがゆがみながら振れ回っている様子がみられます。これを歩行現象(ウォーキング現象)といいます。食い付き時に三角形や五角形など多角形跡が残ったり、ビビリ面をみることがありますが、穴加工が進んでも、歩行現象は収まらないで振れ回りながら加工が進んでいることがこの写真からわかります。これでは穴精度の悪化はもちろん、ドリル寿命の低下を招く結果に伴います。 よく、「加工した穴がラッパ状に入口側が大きくなった」とか、「ドリル径よりも穴が大きく拡大した」といった経験がないでしょうか。まさにそれらの現象を引き起こしている痕跡なのです。 送り速度700mm/minの写真の中央部は円形になっています。良好な送り速度にて加工していることがわかります。 送り速度300mm/minは回転数に対して送り速度が低すぎたようです。 ドリルには、目的に応じて最適な切削条件があります。このような加工面からでも適正切削条件をチェックすることができます。

| http://nachi-tool.jp/blog/index.php?e=98 |

| ドリル::アクアドリルEX | 2010年09月03日 09:01 AM | |

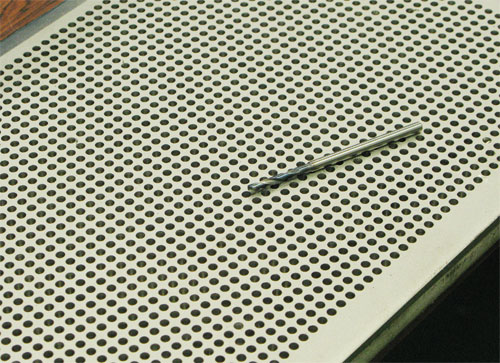

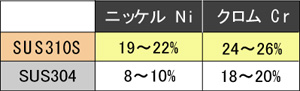

アクアドリルEXオイルホールドリルによる耐熱性の高いステンレス鋼SUS310Sの高速穴加工のテストを行いました。  SUS310Sはステンレス鋼の中でも、もっとも耐熱性、耐食性に優れた材料です。 SUS310Sはステンレス鋼の中でも、もっとも耐熱性、耐食性に優れた材料です。含有合金元素のニッケルが20%、クロームは25%も含まれ、ハステロイ、インコネルなどのニッケル合金に迫る耐熱性をもっている材料です。 結果 1.1秒のサイクルタイムで 4000穴(加工長40m)を加工しました。 ドリル刃先は正常摩耗状態で、まだまだ続行可能 画像は、加工ワークの一部と使用ドリル、切りくずです。 分断された切りくずが生成されています。  使用ドリル:AQDEXOH3D 使用ドリル:AQDEXOH3DアクアドリルEXオイルホール3D ドリル径:3.4mm 穴あけ深さ:10mm 止まり 切削速度:60m/min 送り速度: 475mm/min ノンステップで加工 使用機械:主軸BT40 縦型  切削抵抗を低減し安定加工を実現したアクアドリルEX溝形状と耐熱、耐摩耗性を高めたアクアEXコートのアクアドリルEXオイルホールは、熱伝導率が小さいステンレス鋼を高能率で長寿命の穴加工を可能にします。 切削抵抗を低減し安定加工を実現したアクアドリルEX溝形状と耐熱、耐摩耗性を高めたアクアEXコートのアクアドリルEXオイルホールは、熱伝導率が小さいステンレス鋼を高能率で長寿命の穴加工を可能にします。ステンレスの高能率加工にはアクアドリルEXオイルホールドリルをおすすめします。

| http://nachi-tool.jp/blog/index.php?e=93 |

| ドリル::アクアドリルEX | 2010年06月07日 02:47 PM | |