|

最新記事

|

|

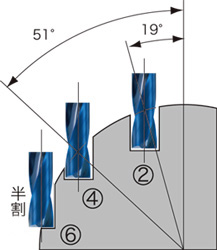

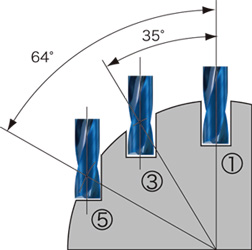

傾斜面の穴加工やバリレスで好評いただいておりますAQDEXZ/アクアドリルEXフラットについて、傾斜面の穴加工では具体的にどれくらいの条件設定が望ましいのか、たとえば傾斜角45°の場合に、通常の穴あけ基準切削条件よりもどれくらい下げればよいのかなど、問い合わせをいただくことがあります。

曲面への座ぐり加工を角度の違う傾斜面にみたてた加工事例を紹介しますので、切削条件選定の目安として参考ください。 平坦面の切削条件を100%として、傾斜面の角度ごとに比率を表示してみました。なお、送り速度は、1回転あたりの送り量(mm/rev)で比較しています。 通り穴において、抜け面側が傾斜している場合にも参考ください。もちろん、要求される加工面精度、性状によっては、さらに切削条件の調整が必要になります。     アクアドリルEXフラットの関連記事はこちら アクアドリルEXフラットのカタログはこちら

| http://nachi-tool.jp/blog/index.php?e=135 |

| ドリル::アクアドリルEXフラット | 2011年10月25日 02:43 PM | |

|

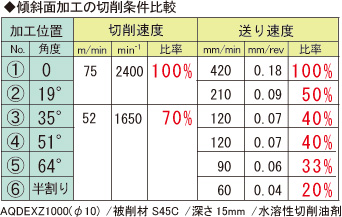

切れ味良好で耐熱性、耐摩耗性に優れた超硬コーティングのアクアドリルEXオイルホールドリルによるステンレス鋼の高能率深穴加工の事例を紹介します。 従来のハイスドリル加工は、外部給油では刃先へ切削油剤を十分に供給ができないために、低速・低送りを強いられ、切りくず処理性の悪い切りくず生成のために、こまめなステップ送りを必要としました。そのため、加工能率を上げられない加工のひとつでした。 アクアドリルEXオイルホールドリルを使用することにより、従来の加工とは比較にならない高能率加工を可能にします。  アクアドリルEXオイルホールドリルのカタログはここ アクアドリルEXオイルホールドリルによるステンレス鋼のその他の加工事例はここ

| http://nachi-tool.jp/blog/index.php?e=133 |

| ドリル::アクアドリルEX | 2011年09月27日 04:01 PM | |

|

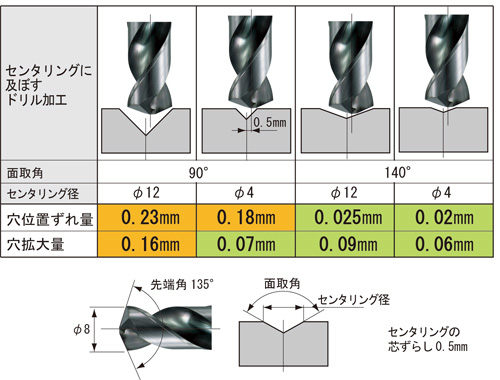

ドリル加工前に、位置決め精度を確保したり、穴拡大を抑えたり、ドリルの食いつき性をよくするためにセンタリングを施します。タップ加工のための面取りとセンタリングを兼ねて施すこともあります。

一般的に、ドリルの先端角に対してセンタリングの面取角は同じか大きくするようにするといわれます。同じ意味で、前述のタップ加工用の面取りを兼ねたセンタリングはドリル加工にとって好ましくないとしておすすめしておりません。 使用される機械、ホルダー、加工材料の形状や表面性状などいろいろな要因によって、面取角やセンタリングの大きさの影響を受ける場合もあり、受けない場合もあります。 なんらかの不具合を想定して、センタリングを意図的に大きく偏芯させてドリリングした場合に、穴精度にどのような影響があるのか実験してみましたので紹介します。 ドリル先端角135°に対してセンタリングの面取角を90°、140°。センタリング径がドリル径よりも大きい場合と小さい場合。0.5mmni芯ずれさせてセンタリング加してみました。 結果は、穴の芯ずれ量、穴拡大量ともに90°が大きく、140°はどちらも良好。 センタリング径を小さくすることで、90°でも穴拡大量はおさえられる結果となりました。面取角をドリル先端角と同等又は大きくできない場合には、センタリング径を小さくすることで、ドリル加工の不安定要因を少し取り除けられるようです。  センタリングには、当社のAGスターティングドリルをおすすめします。 140°を含め、4S種類の面取角をラインアップしております。 AGスターティングドリルのカタログはここ AGスターティングドリルの加工事例はここ

| http://nachi-tool.jp/blog/index.php?e=132 |

| ドリル::その他 | 2011年09月27日 03:42 PM | |

|

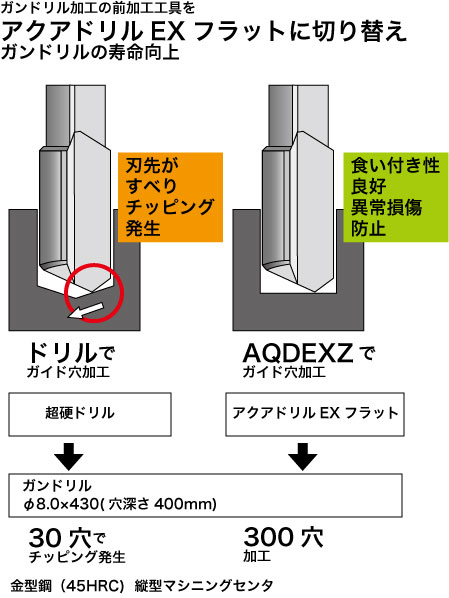

ガンドリルによる深穴加工のガイド穴加工にアクアドリルEXフラットを使用して、ガンドリル寿命が長くなった事例を紹介します。

ガンドリルは深穴を高圧クーラントで強制的に切りくずを排出させて、ノンステップで高精度な加工ができるドリルです。 ガイドブッシュが必要なため、以前はガンドリルマシン専用機でしか利用できませんでしたが、ドリルであけたガイド穴をガイドブッシュの換わりにすることで、マシニングセンタでも深穴加工として広く使われています。 ドリルでガイド穴を設けると、底面(ガンドリルの食い付き面)は円錐状になり、ガンドリルの刃先が、すべりを起こしてしまいます。チッピングを誘発させやすくなり、安定した加工が難しいことがありました。 そのガイド穴加工にアクアドリルEXフラットを使用することで、ガンドリルの食いつき性を高め、チッピングをおさえて安定したガンドリル加工を可能にします。

| http://nachi-tool.jp/blog/index.php?e=129 |

| ドリル::アクアドリルEXフラット | 2011年08月30日 09:00 AM | |

|

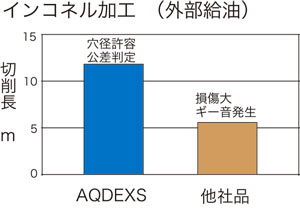

超硬コーティングドリルのアクアドリルEXスタブは

中低速から高速までの広い領域で安定した高能率加工ができるドリルです。  このアクアドリルEXスタブ/AQDEXSでニッケル基の耐熱合金インコネル718を 加工した事例を紹介します。 実は、カタログ(NACHI切削工具2011)には、 このドリルは耐熱合金にはおすすめしないように記載されていますが、 事例では、十分に加工が可能であることがわかります。  インコネル718(42HRC) 油性切削剤 AQDEXS0850 (他社品 超硬コーティングドリル) 直径 8.5mm 切削速度 12m/min 送り速度 50mm/min(0.11mm/rev) 深さ 18mm ステップなし (止まり穴) 1.切削速度は低速で 2.油性切削油剤を使用 3.送り速度は低すぎない程度の条件 以上で行えば、外部給油のドリルでも加工が十分可能です。

| http://nachi-tool.jp/blog/index.php?e=128 |

| ドリル::アクアドリルEX | 2011年08月10日 10:05 AM | |

|

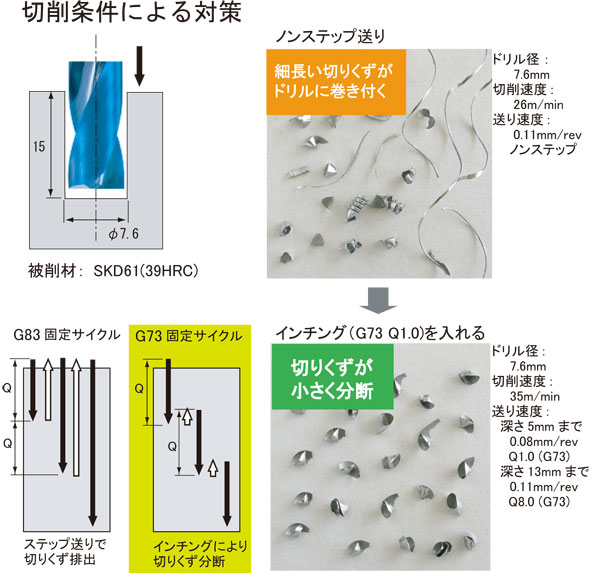

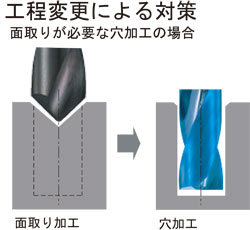

アクアドリルEXフラットを使用すると切りくずがドリルに巻き付いて作業性がわるい。

また、穴が大きく拡大するといったトラブルをみられることがありました。 今回は切りくず巻き付き対策事例を紹介します。 設備、加工条件等において、回転中のドリルが振れ回りやすいと、食い付き時にその振れをドリルが拾ってしまうことがあります。 ドリルが振れて、巻き付きやすい細長い切りくずが生成されることがあるようです。 事例では、故意に振れやすい状況を作りテストしてみました。 ノンステップで加工した場合とインチングした場合のそれぞれの切りくずを比較してみます。 食い付き時からドリル刃先がガイドされるまで、インチングすることで加工が安定し、その後の加工でも巻き付くような切りくずは発生していません。 なお、インチング時の送り速度は20~30%程度下げてください。   面取りが必要な穴の場合には、穴加工の前にスターティングドリルなどで面取り加工を先に行うことで、アクアドリルEXフラットの求心性がよくなることがあります。

| http://nachi-tool.jp/blog/index.php?e=127 |

| ドリル::アクアドリルEXフラット | 2011年07月27日 08:11 AM | |

|

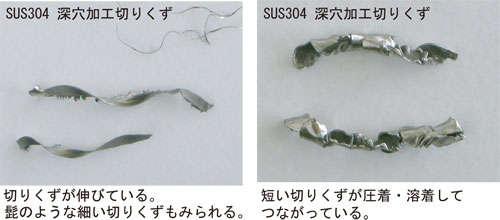

SUS304の深穴加工の切りくずを整理していて面白い切りくずを見つけました。

どちらも長い切りくずです。 問題解決のための方策の参考に推論してみました。  左図は、いわゆる伸びた切りくずです。髭のような細長い切りくずも発生しています。 右図は、よくみるといくつもの小さな切りくずが圧着してつながっているようです。 どちらも切りくず処理の問題が発生しそうです。 左図は、オイルホールドリルで内部給油することで、加工点の切削温度を下げることや切削速度を高めて、切りくず流出速度を上げることでカールし易い切りくずになるかもしれません。 右図は、切りくずが小さく分断されているにもかかわらず、切りくず流出速度に対して、排出が遅いために、ドリル溝内で圧着しているようです。切削速度を下げるか、ステップ送りの間隔を短くする必要があります。 切りくずつまりによるドリル折損の危険性が高いとみるべきです。

| http://nachi-tool.jp/blog/index.php?e=126 |

| ドリル::その他 | 2011年07月27日 08:05 AM | |