|

|

最新記事

|

|

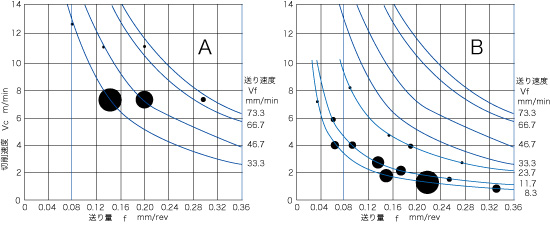

切削速度と送り量をパラメータに、寿命データを多変量解析により寿命実験式を求めることができます。

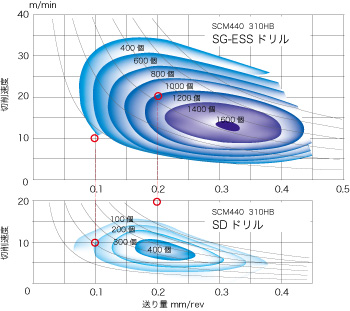

そのデータをもとに地図の等高線のような等寿命線図を作り、ドリル性能評価に使用することがありますので少し紹介します。 実際の工具寿命の要因として、被削材の形状、工作機械、切削油剤の種類等等、があり、寿命データの普遍化は難しくなりますが、寿命の要因を可能な限り少なくして、同じロットの材料を違うドリルで比較したり、同じドリルで違う材料を比較することで、ドリルの性能比較や材料の被削特性を推測することができます。また、最適な切削条件を求めることにも使用しています。 ハイスコーティングショートタイプのSG-ESSドリルと標準ハイスストレートドリルをSCM440調質材(310HB)で実験したデータをもとに等寿命線図化した事例を並べて比較して見ます。 SG-ESSドリル  この2つの事例を比較すると、最大寿命は1600個と400個で、SG-ESSドリルが4倍の寿命。そのときの加工能率比は2.4倍。 単純に寿命比と加工能率比をかけたものを性能比とすると9.6倍となります。 SG-ESSドリルの実用的な切削条件(20m/min、0.2mm/rev)で両者を比較すると、1200個と100個以下となり、その差は12倍を超えることが予想されます。 ところが、標準ハイスストレートドリルの実用的な切削条件(10m/min、0.1mm/rev)で比較すると、ほとんど性能差がなくなってしまうことになります。 ドリルにとって適切な切削条件で使用することが大切であることと、低すぎる切削条件で使用しても、期待した性能は得られないことをこの事例は示しています。 SG-ESSドリルの寸法表は 続き▽

| http://nachi-tool.jp/blog/index.php?e=152 |

| ドリル::SGドリル | 2012年05月30日 03:20 PM | |

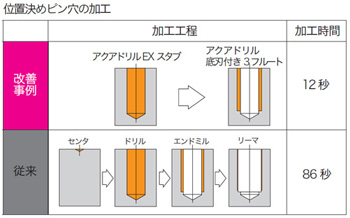

先端がフラットなドリルとして、当社ではAQDEXZアクアドリルEXフラットとAQDED3Fアクアドリル底刃付き3フルートがあります。 その使い分けについての問い合わせがよくあります。AQDED3Fアクアドリル底刃付き3フルートについて紹介します。 AQDED3Fアクアドリル底刃付き3フルートは、高精度穴加工用ドリルです。 当社では定番になっているアクアドリル3フルートに、位置矯正力を高めた高精度穴加工用ドリルです。 鋳抜き穴などがすでにあいている穴を加工する場合は、その穴に倣って加工してしまうことがありました。 位置決め精度が必要な場合には従来のドリル加工では限界があり、エンドミルを用いて加工することになります。 しかし、エンドミルによる穴加工は、能率が悪く、ちょっと深い穴になると使用できるエンドミルも限られてしまいます。 AQDED3Fアクアドリル底刃付き3フルートを使うことで、位置決め精度と穴精度が必要な加工を高能率にしています。 金型でよく加工されている位置決めピン穴加工で工程短縮の事例を紹介します。  センタリング+ドリル+エンドミル+リーマ加工で行われていたものを、アクアドリルEXスタブ+アクアドリル底刃付き3フルートに変えることによって、加工時間が従来の1/7に短縮されております。位置矯正力と高精度加工が可能なドリルであるからこそ可能になった事例です。 被削材SNCM、穴深さ15mm、仕上げ径8.0mm、水溶性切削油剤 アクアドリルEXスタブφ6.2 、切削速度64m/min、送り速度 540mm/min (0.16mm/rev) アクアドリル底刃付き3フルートφ8.0、切削速度60m/min、送り速度 440mm/min (0.18mm/rev)

| http://nachi-tool.jp/blog/index.php?e=151 |

| ドリル::アクアドリル | 2012年05月02日 06:10 PM | |

|

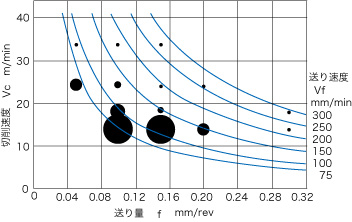

ドリルの性能や被削材の特性を評価するために、一定の加工条件(工具、被削材、穴深さ、使用機械、クーラント供給方法など)のもとで切削条件(切削速度、送り量)を変えた場合の工具寿命を求める試験を行うことがあります。

また、材料成分の改良、切削油剤の見直し、加工機械の選定などで最適な切削条件をさぐるために行うこともあります。 ハイスドリルによるステンレス鋼SUS304の加工事例を紹介します。  被削材SUS304、ドリルφ6.0mm GSD6.0、穴深さ20mm、通り穴、水溶性切削油剤 被削材SUS304、ドリルφ6.0mm GSD6.0、穴深さ20mm、通り穴、水溶性切削油剤黒丸の大小はドリル寿命の大小、水色の曲線は加工能率曲線。大きな黒丸2つは切削長25mで中止。 切削速度15m/min、送り量0.12mm/rev(直径比2%)前後が最適条件のようです。 穴深さは約3L/Dでした。加工条件よりも深い穴加工の場合には、この最適値よりも切削速度を下げたほうがよいかもしれません。 同じ材料で、硬さも大きく異なることもなく、成分の違いによって被削性が大きく変わってしまうことが難削材といわれているものにみられます。 高マンガン鋼の加工事例を紹介します。 ノンコートのハイスドリルによる事例です。  A:高マンガン鋼(C0.17%,Mn24% HB223) B:高マンガン鋼(C0.7%,Mn16% HB209) φ10mmスタブタイプのコバルトドリル、穴深さ38mm、不水溶性切削油剤、通り穴 高マンガン鋼は非磁性体で強磁場が生ずる装置、構造体に利用されています。 強度が高く、加工硬化性が大きく、靭性に富むため、ドリル加工では大きなせん断応力が発生する難削材です。 紹介した事例のように、同じ材料のような場合でも材料ごとに試削りをしてみないと正確にはわからないこともあります。 試削りして、寿命のピーク点を外さないようにしてください。 ところで、ノンコートのハイスドリルでも、ドリルの選定(ショートタイプの高剛性ドリル)を外さなければ、難削材であってもそこそこ加工は可能であることが伺えます。

| http://nachi-tool.jp/blog/index.php?e=150 |

| ドリル::その他 | 2012年05月02日 05:31 PM | |

|

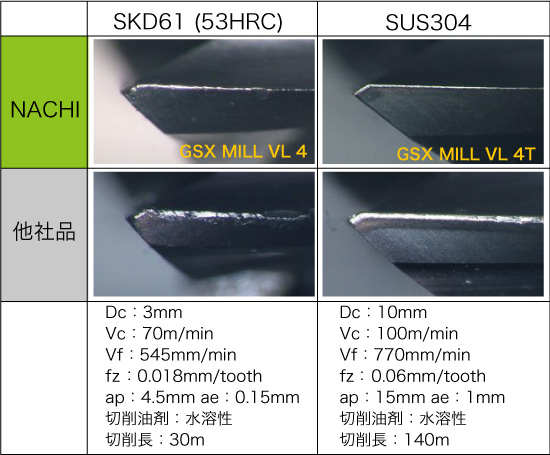

びびり振動を抑制する不等分割、不等リードエンドミルGSX MILL VLは、 被削材に応じて、鋼用とTi・SUS用の2種類のタイプがあります。 加工材料によって微妙に異なる被削特性をもっているために、 工具材料を含めた工具設計仕様の最適な狙い値も違ってきます。 GSX MILL VL の鋼用でSKD61(53HRC)の高硬度材を、 Ti・SUS用でステンレス鋼SUS304を他社の相当エンドミルで加工比較をしました。 SKD61では側面加工を切削長30mまで、SUS304は側面加工を切削長140mまで加工した摩耗比較です。 下図は、刃先摩耗の状態と切削条件です。  GSX MILL VLのカタログ

| http://nachi-tool.jp/blog/index.php?e=149 |

| エンドミル::GSX MILL | 2012年03月28日 02:14 PM | |

|

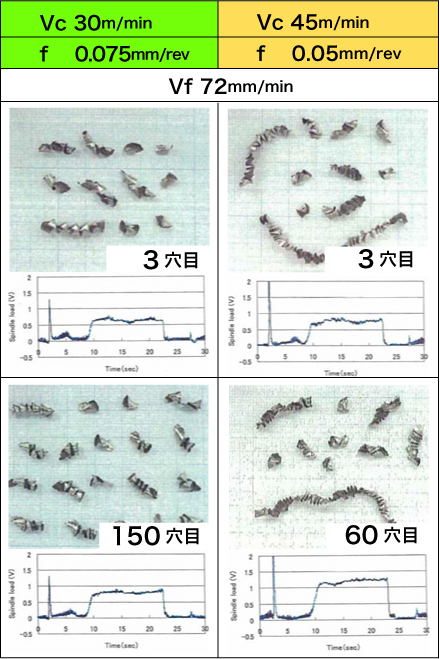

耐熱合金のインコネル718の穴加工の事例です。

送り速度を一定にして、切削速度と回転当たりの送り量を変えてみました。 切削速度45m/min、送り量0.05mm/revの高速低送りと 切削速度30m/min、送り量0.075mm/revの低速高送りです。 テスト結果は、高速低送りが60穴目で機械出力が高くなり寿命と判断。 低速高送りは150穴の加工で中止。まだまだ加工できそうでした。 切削条件によって切りくず形態の異なることに注目してください。 送り量0.05mm/revでは、蛇腹状の長い切りくずが、加工初期から発生していま。 ドリルからみれば、蛇腹状の切りくずはびびり振動誘発の恐れがあるうえに、 切りくず処理も厄介であり、好ましくありません。 送り量0.075mm/revでは、カールした短い切りくずがでています。 送り量をちょっと変えるだけで、好ましい方に転換しています。  AQDEXOH/アクアドリルEXオイルホール3D AQDEXOH/アクアドリルEXオイルホール3Dのカタログ アクアドリルEXの関連記事

| http://nachi-tool.jp/blog/index.php?e=148 |

| ドリル::アクアドリルEX | 2012年03月28日 01:45 PM | |

|

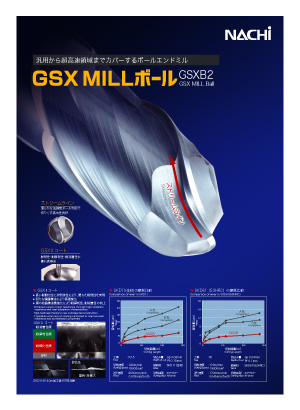

滑らかな流線型新刃先形状と耐熱性を強化したGSXⅡコートのボールエンドミルGSX MILL ボールを発売しました。

新ボール刃先形状はストリームライン 水泳の用語でストリームラインとは、水中で最も水の抵抗を減らした流線型をイメージした姿勢のことをいいます。 いろいろな泳法の中の基本姿勢といえるものです。 GSX MILL ボールの新ボール刃先形状は、切りくずの排出性、切削抵抗、切削変動を考慮した、まさしく流線型イメージのストリームラインとしました。 GSXⅡコート 耐摩耗性、耐凝着性の高いGSXコートから、さらに耐酸化性と放熱特性を高めて耐熱性を強化したGSXⅡコートを採用しました。 高硬度化された積層構造により高硬度材の耐摩耗性を一段とアップし、ストリームライン刃形との相乗効果により凝着性の高い生材に対する寿命も向上します。  GSX MILL ボールは、被削材を問わず、汎用から超高速領域までカバーするボールエンドミルです。 GSX MILL ボールは、被削材を問わず、汎用から超高速領域までカバーするボールエンドミルです。R0.2~R10 18寸法を標準在庫

| http://nachi-tool.jp/blog/index.php?e=147 |

| エンドミル::GSX MILL | 2012年02月28日 04:05 PM | |

|

ステンレス鋼の深穴加工には、内部給油のアクアドリルEXオイルホールなどの超硬オイルホールドリルをおすすめしますが、加工ロットが少ない、内部給油設備を使用できない、などからハイスロングドリルを選定される場合もあります。

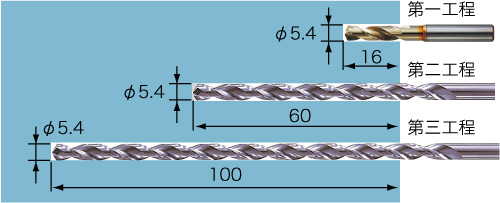

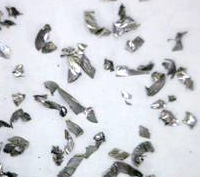

今回は、ハイスドリルの選定、加工事例などを紹介します。 AGパワーロングドリル 析出硬化型ステンレス鋼SUS630について取り上げます。 SUS630は、穴加工などの機械加工を析出硬化前に行われます。 ところが、硬化処理前であっても30~35HRCぐらいの硬さがあるため、深穴加工では難易なステンレス鋼代表格のSUS304とは同じステンレス鋼であってもちょっと状況が違ってきます。 ステンレス鋼の深穴加工用としてハイスロングドリルの場合は、GLSD Gロングドリルをおすすめしておりますが、SUS630のように硬さが高い場合には、例外としてAGPLSD AGパワーロングドリルの方が良いようです。 AGPLSDのドリルはGLSDに比べて剛性が高くなっています。 AGパワーロングドリルによる深穴加工の事例を紹介します。 直径5.4mm 深さ100mm(18.5 L/D) 被削材SUS630です。  3種類のドリルで3工程に分けて加工をしました。    7穴加工してみました。 上記の画像は7穴加工後の第三工程の刃先と切りくずの様子です。 切削条件は以下の通りです。 第一工程 SG-ESSドリル SGESS5.4(φ5.4×28×72) 切削速度15m/min 送り量0.108mm/rev ノンステップ 第二工程 AGパワーロングドリル AGPLSD5.4×139(φ5.4×91×139) 切削速度10m/min 送り量0.054mm/revステップ送りQ=2mm 第三工程 AGパワーロングドリル AGPLSD5.4×206(φ5.4×140×206) 切削速度10m/min 送り量0.034mm/revステップ送りQ=2mm すべて水溶性切削油剤使用 刃先は口元直前で止めることをおすすめします。 被削材の説明については記事の続きへ 続き▽

| http://nachi-tool.jp/blog/index.php?e=146 |

| ドリル::AGドリル | 2012年02月28日 02:51 PM | |