|

|

最新記事

|

|

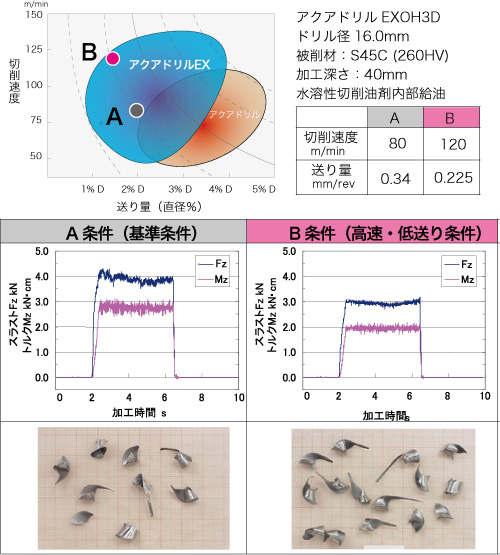

アクアドリルEXの特長を活かすことにより、あきらめていた加工が可能になるという事例を紹介します。 小型マシニングセンタ(BT30)では、連続定格負荷は小さいうえに、ドリル径が大きくなると低速回転域(同じ切削速度であれば、ドリル径が大きくなると回転数は小さくなる)では、許容できる負荷はさらに小さくなります。 大径ドリルは通常加工条件では主軸負荷が過大となるために、使用サイズは限られていました。 アクアドリルEXは、刃先形状と溝形状を改良することにより切削抵抗の低減をはかったドリルです。 また、高速高送りから低速低送りまで広い切削領域で安定加工を可能にしています。 小型マシニングセンタでアクアドリルEXを使用する場合に、高速・低送り切削条件へシフトすることにより、主軸負荷を低減し、使用できるドリル径の範囲を広げることができることもあります。 下図の切削条件適用領域図は炭素鋼(S50C相当)生材を想定したものです。 アクアドリルEXの切削条件適用領域内で、加工能率を変えないで切削条件をシフトした場合の小型マシニングセンタ(BT30)における加工事例です。

| http://nachi-tool.jp/blog/index.php?e=145 |

| ドリル::アクアドリルEX | 2012年02月03日 09:00 AM | |

|

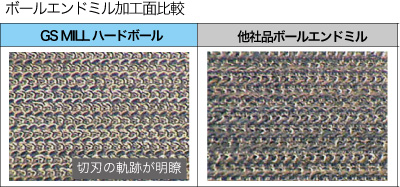

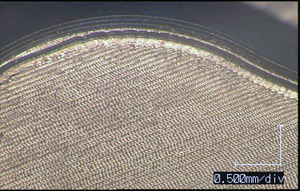

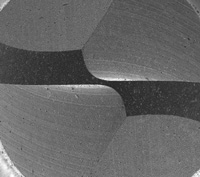

ボールエンドミルによる平面の加工面を拡大してみると面白い模様が見られます。

送り量、ピックフィードによっても様々に変化しますが、その模様の中に、ボールエンドミル先端中心付近のチゼル軌跡模様を見つけられます。 回転運動と直線運動を複合したトロコイド曲線群です。 まるでレース編みのようです。   切れ味のよい工具ほど鮮明に軌跡を残しています。 逆に刃先が摩耗したものや切れ味の悪い工具ほど潰れて不鮮明です。 不鮮明なのは、工具が擦れているか、滑っているかで、指令値通りに工具が被削材を削っていない証です。  この軌跡を残すボールエンドミルのチゼル部は、工具屋にとっては非常にデリケートな部位でもあります。 チッピングや欠けに強く、切りくず排出スペースが確保され、擦り摩耗に強く、ボールの高い精度を確保できる、これらのすべてをより高い条件で満たしてくれる形状でなければなりません。

| http://nachi-tool.jp/blog/index.php?e=144 |

| エンドミル::GS MILL | 2012年02月03日 09:00 AM | |

|

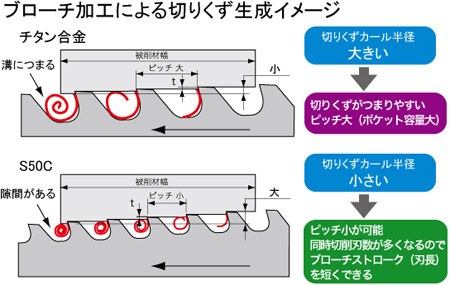

ブローチによる切りくずを入手しました。シンプルな切りくず形状なので被削性の違いがよくわかる事例です。また、ブローチ加工の切りくず生成を簡略化して作図してみました。

ドリルやエンドミル加工は、切削速度や切り込み量、送り量を調整しながら最適な切削条件を調整します。しかし、ブローチ加工では切り込み量や送り量に相当する条件をブローチ設計時において決められてしまい、後で調整することは非常に難しくなります。ここではブローチ設計についての留意点について少しご紹介します。   画像の切りくずの高さ(使用したブローチの刃幅)は違いますが、ほぼ同等のブローチで、切削条件も同等で加工したチタン合金と炭素鋼S50Cの切りくずを並べてみました。S50Cは小さくきれいにカールしていますが、チタン合金のカールは大きく、断面で比較すると4倍以上の大きさになっています。強制的に曲げられているようです。また、切りくずの外側は光沢面になっています。切りくずが大きいと何が問題なのか、具体的に説明してみます。 それぞれの被削材によるブローチ加工の切りくず生成をイメージを作図してみました。 溝のスペースいっぱいにカールしたチタン合金の場合には、加工後の切りくず除去方法が問題になりそうです。最適なチップスペースを確保することはもちろんのこと、排出性のよいブローチの溝形状や排出性のよい切りくず形状を考慮した切刃の配列、切り込み方法の検討が必要になってきます。これはブローチ加工の工程設計やマシンのパフォーマンスを含めた総合的な面から検討を要することになります。S50Cの例では、ピッチを若干小さくしてもチップスペースには十分な余裕があります。ブローチの取り代が大きくなったり、マシンストロークに制限があってもブローチ設計において対応の自由度は大きいといえます。   左は、曲線部のフォームを仕上げたチタン合金の切りくずの例です。 ブローチ設計においては、どのような材料でどのようなフォームの時にはどのような切りくずが発生するのか、熟知しておかなければなりません。そして、切りくず生成をコントロールすることがポイントになります。

| http://nachi-tool.jp/blog/index.php?e=143 |

| その他工具 | 2011年12月28日 09:18 AM | |

|

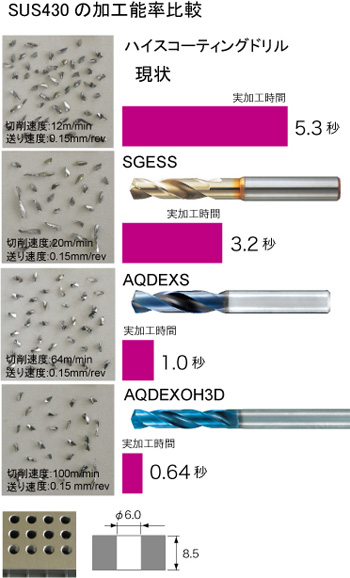

被削材SUS430穴の加工能率を比較した事例を紹介します。

SUS430は、いわゆる18クロームステンレスといわれているフェライト系ステンレス鋼です。耐熱性・耐食性はSUS304よりは劣りますが、ほどほどに備えています。SUS304は非磁性ですが、SUS430は磁性です。磁石につきます。また、SUS304と同様に熱処理による焼きは入りません。SUS304に比べて価格は安く、溶接は可能で、被削性がよいために自動車部品、化学設備などいろいろなところで使用されています。  現在お客様で使用されているハイスコーティングドリルに対して、工具を交換することでどれだけの加工能率を上げられるかテストした事例です。SGESS、アクアドリルEXスタブ、アクアドリルEXオイルホールを使って切りくずの様子も踏まえて比較してみます。1回転当たりの送り量を固定したテストでもAQDEXSで現状の5倍以上、AQDEXOH3Dならば8倍以上になります。 アクアドリルEX、アクアドリルEXオイルホールについては こちらから アクアドリルEXシリーズのカタログは こちらから

| http://nachi-tool.jp/blog/index.php?e=142 |

| ドリル::アクアドリルEX | 2011年12月28日 08:55 AM | |

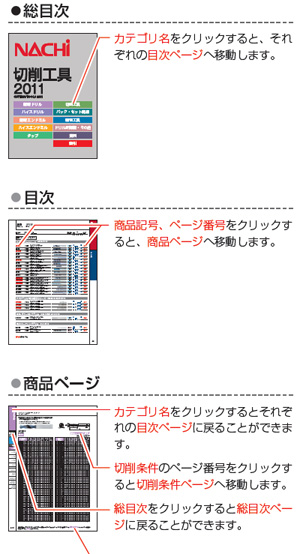

iPadなどタブレットタイプの端末を営業用ツールとして採用されはじめている話を最近耳にします。 iPadなどタブレットタイプの端末を営業用ツールとして採用されはじめている話を最近耳にします。たくさんのカタログを持ち歩くことに躊躇していた営業の方にとっては、データを入れておくことで、思いがけない仕様問い合わせにも、その場でスムーズに確認できるようになる便利な道具になりそうです。 ところで、総合カタログは、数百ページもあります。紙カタログでは、目的の商品をすぐに探し出せても、従来のpdfファイルは1ページごとにめくる必要があり、これは案外、時間がかかり、使い勝手はよくありません。 NACHIの総合カタログでは、目次の商品記号やページ数値をクリックすることで、ダイレクトに目的の商品ページを開けるように、すべてにリンクを張っています。商品ページから切削条件のページへもスムーズです。 タブレット端末で、是非お試しください。 NACHIデジタルカタログの ダウンロードはこちらから

| http://nachi-tool.jp/blog/index.php?e=141 |

| カタログ | 2011年12月08日 12:40 PM | |

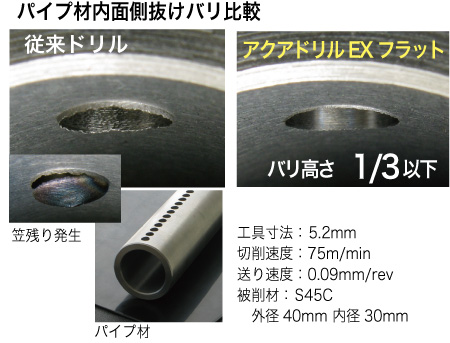

2011年10月に不二越工場内で開催されたナチビジネスフォーラムの工具切削実演のステージでは、アクアドリルEXフラットによる裏バリ比較を紹介しました。 2011年10月に不二越工場内で開催されたナチビジネスフォーラムの工具切削実演のステージでは、アクアドリルEXフラットによる裏バリ比較を紹介しました。バリの発生状況を高速度カメラによる映像と実切削で体感していただきました。 通り穴加工の場合には、抜け際の加工面に切削熱が集中し、切削応力(スラスト荷重)によって塑性変形を起こしやすい状況になり、抜け際のバリ発生を抑えることは非常に難しいことでした。 特に細くて長いパイプの穴加工の場合、バリ取り作業に多大な工数をかけることになります。 アクアドリルEXフラットは加工能率を下げないで、バリ発生を小さく抑えることができます。以下、その実演で加工したワークのバリを比較紹介します。  従来ドリルでバリ最大高さ0.4mmに対して、アクアドリルEXフラットは0.13mmの1/3の大きさでした。また、従来ドリルでは、陣笠残りが多く発生しており、その除去も必要でした。 アクアドリルEXフラットはバリ対策用ドリルとしても効果的です。 アクアドリルEXフラットのカタログはここをクリック アクアドリルEXフラットの関連記事はここをクリック

| http://nachi-tool.jp/blog/index.php?e=139 |

| ドリル::アクアドリルEXフラット | 2011年11月29日 09:34 AM | |

|

| http://nachi-tool.jp/blog/index.php?e=138 |

| ドリル::アクアドリルEXフラット | 2011年11月29日 08:34 AM | |